Nieprawidłowe obchodzenie się ze złączami światłowodowymi może skutkować ich zabrudzeniem lub uszkodzeniem, a co za tym idzie także pogorszeniem wydajności sieci. Jak do tego nie dopuścić?

1. Kryteria oceny czystości czoła ferruli złącza światłowodowego:

1.1. Normy dotyczące jakości czoła ferrul złączy światłowodowych i ich czyszczenia:

- IEC 61300-3-35 Fibre Optic Interconnecting Devices and Passive Components – Basic Test and Measurement Procedures,

- IPC 8497-1 Cleaning Methods and Contamination Assessment for Optical Assembly,

- IEC 62627 (DTR) Fibre Optic Interconnecting Devices and Passive Components – Fibre Optic Connector Cleaning Methods.

1.2. Kontrola wizualna:

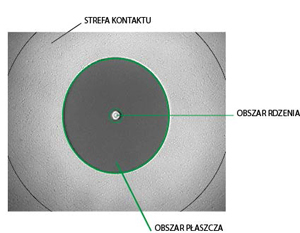

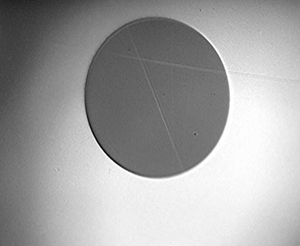

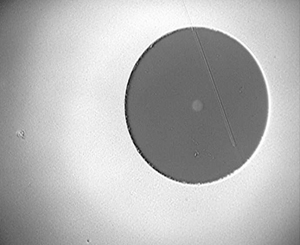

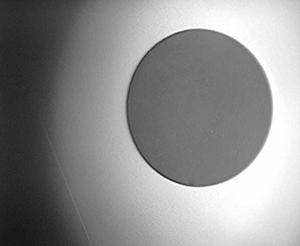

- niedopuszczalne są rysy w obszarze rdzenia i warunkowo dopuszcza się rysy w obszarze płaszcza włókna światłowodowego,

- należy usunąć wszystkie luźne cząsteczki z powierzchni czoła ferruli,

- jeśli na czole ferruli istnieją defekty, których nie daje się usunąć, to nie mogą się one znajdować w obszarze strefy kontaktu (rdzeń i włókno światłowodowe), aby złącze dopuścić do eksploatacji,

- nie określa się wymagań dotyczących strefy kontaktu, ponieważ defekty w tej strefie nie mają wpływu na parametry transmisyjne złącza,

- zaleca się jako dobrą praktykę usunięcie zanieczyszczeń również poza strefą kontaktu.

|

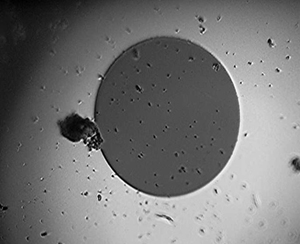

przez obszar rdzenia – niedopuszczalna. |

przez obszar płaszcza – warunkowo dopuszczalna. |

lub poza strefą kontaktu – dopuszczalna. |

2. Zanieczyszczenia a transmisja światłowodowa

Przy transmisjach o dużej przepływności istotne jest sprawdzenie czystości wszystkich złączy i w miarę możliwości ich wyczyszczenie w celu zapewnienia bezawaryjnej transmisji.

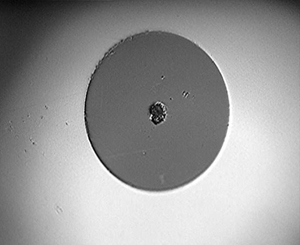

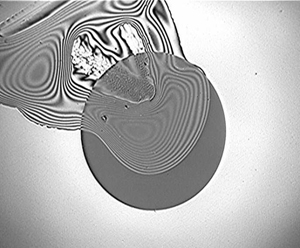

W przypadku transmisji jednomodowym włóknem światłowodowym sygnału optycznego o poziomie mocy przekraczającym 250 mW (24 dBm) może dojść do wypalenia rdzeni włókien światłowodowych w miejscu ich połączenia. Zjawisko to nazywane jest kraterowaniem rdzeni włókien światłowodowych. Jego przyczyną są spalające się drobiny zanieczyszczeń znajdujące się w świetle rdzenia włókna. Temperatura ich spalania przekracza temperaturę topnienia szkła kwarcowego, z którego wykonane jest włókno światłowodowe i dochodzi do zniszczenia złączy.

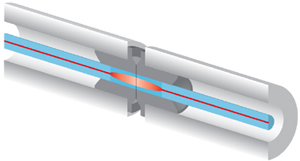

Przy niższych poziomach mocy, zanieczyszczenia w świetle rdzenia włókna zwiększają tłumienie i odbicia w miejscu łączenia włókien, ale nie są przyczyną kraterowania złączy. Usunięcie zanieczyszczeń przywraca złączom ich funkcjonalność, o ile nie nastąpiło mechaniczne uszkodzenie czoła ferruli (przez wbicie się zanieczyszczenia lub zarysowanie powierzchni). W przypadku transmisji dużych mocy, nawet najmniejsze drobiny niezauważalne pod mikroskopem, ulegając spaleniu uszkadzają włókna. Przyczyną jest występowanie bardzo dużej gęstości mocy na powierzchni łączonych rdzeni. Gęstość mocy w przekroju rdzenia o średnicy 9 µm przy transmisji sygnału optycznego o mocy 1000 mW (30 dBm) osiąga wartość 16 mW/µm2. Sposobem uniknięcia uszkadzania złączy w takich sytuacjach byłoby ich utrzymywanie w idealnej czystości. Warunek ten jest nie do spełnienia w rzeczywistych warunkach eksploatacji złączy. Jedyną skuteczną metodą całkowitej eliminacji efektu niszczenia złączy przy transmisjach dużych mocy jest zastosowanie złączy jednodomowych z poszerzoną średnicą rdzeni włókien w miejscu ich połączenia. Technologię produkcji takich złączy opracowano w firmie Diamond. Złącza mocy E-2000/APC PS dzięki wbudowanym w ferrulę odcinkom włókna gradientowego zwiększają powierzchnię styku rdzeni z 64 µm2 do 1260 µm2. Uzyskany efekt transmisji poszerzoną wiązką pozwala na znaczne obniżenie gęstości mocy w miejscu łączenia włókien i zmniejszenie wrażliwości złącza na zabrudzenia. Przy transmisji sygnału o mocy 1000 mW, gęstość mocy na styku rdzeni maleje do wartości 0,8 mW/µm2.

dwóch ferrul z włóknem gradientowym (źródło: http://www.diamond-fo.com). |

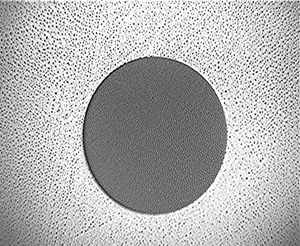

w wyniku transmisji znaczących mocy przez brudne złącze. |

Skuteczność tej metody dobrze zobrazuje następujące porównanie. Gęstość mocy na styku włókien z rdzeniem o średnicy 9 µm przy transmisji mocy 250 mW wynosi 4 mW/µm2, a przy transmisji mocy 3 W, przez złącza mocy z włóknem gradientowym o średnicy 40 µm wynosi 2,4 mW/µm2. Tak więc transmisja sygnału o mocy 3 W przez złącza mocy jest bezpieczniejsza od transmisji sygnału o mocy 250 mW przez złącza tradycyjne.

Również nowe złącza przed ich włożeniem do adaptera muszą być sprawdzone i – jeśli to konieczne – wyczyszczone. Po rozłączeniu złącza światłowodowego zaleca się (przed jego ponownym połączeniem) przeczyszczenie obydwu złączy i tulejki centrującej adaptera. Jest to element niezbędny do zapewnienia niezawodnej pracy sieci.

3. Przyczyny i źródła zanieczyszczeń złączy optycznych

Zanieczyszczenia znajdujące się w świetle rdzenia włókna światłowodowego powodują znaczne odbicia światła, wzrost tłumienia i mogą spowodować uszkodzenie włókien.

3.1. Najczęstsze źródła zanieczyszczeń:

- niewłaściwe obchodzenie się ze złączami – najczęstsze źródła zanieczyszczeń:

- przypadkowe dotknięcie czoła ferruli – ślady potu i tłuszczu z naskórka palca,

- ślady kremu do rąk,

- drobne włókienka z tkanin,

- źródła środowiskowe:

- zanieczyszczenia lotne, pyły, pary rozpuszczalników,

- suche powietrze sprzyjające utrzymywaniu się kurzu w powietrzu,

- wilgotne powietrze sprzyja kondensacji zawartych w powietrzu,

- zanieczyszczeń na powierzchni czoła ferruli,

- przenoszenie zanieczyszczeń z brudnych tulejek centrujących adapterów i brudnych złączy.

3.2. Najczęściej występujące zanieczyszczenia:

- kurz,

- tłuszcz z naskórka,

- osady z alkoholu,

- osady z wody destylowanej,

- olej roślinny,

- krem do rąk,

- drobne włókienka z tkanin,

- osady z solanki,

- grafit.

|

|

|

|

3.3. Najczęściej występujące przyczyny zanieczyszczenia złącza:

- przypadkowy kontakt z palcem instalatora:

- tłuszcz z naskórka,

- krem do rąk,

- olej roślinny ze smażonej na tłuszczu żywności,

- kropelki oleju używanego w sprężarkach powietrza,

- osady z rozpuszczalników do czyszczenia złączy,

- niedostateczne wytarcie czoła ferruli:

- użycie higroskopijnych płynów czyszczących,

- płukanie w wodzie destylowanej,

- mgła solna,

- zanieczyszczenia przenoszone przez kapturki ochronne ferrul.

Kapturki ochronne ferrul mogą być źródłem zanieczyszczeń.

Złącza wyposażone w kapturki ochronne nie gwarantują czystości ferruli!

3.4. Przenoszenie zanieczyszczeń z brudnego złącza na czyste

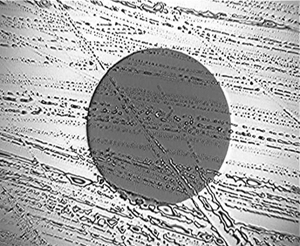

Zanieczyszczenia migrują w kierunku rdzenia włókna w wyniku wielokrotnego łączenia. Drobiny kurzu rozdzielają się na drobniejsze cząstki.

Wielokrotne łączenie złącza z zanieczyszczeniami poza rdzeniem włókna, wywołuje ich przemieszczanie w kierunku rdzenia na skutek tworzącego się na powierzchni czoła ferruli ładunku elektrostatycznego.

4. Metody czyszczenia złączy optycznych

Istnieje wiele metod czyszczenia złączy optycznych. W zależności od rodzaju zabrudzenia, panujących warunków i dostępnych środków należy wybrać rozwiązanie najbardziej optymalne pod względem wydajności, szybkości i opłacalności.

UWAGA: Czyszczenie bez weryfikacji jego skuteczności nie gwarantuje prawidłowego działania systemu.

4.1. Myjka ultradźwiękowa

W warunkach produkcyjnych, pomiędzy kolejnymi etapami produkcji, złącza czyszczone są za pomocą myjek ultradźwiękowych. Do wody demineralizowanej metodą odwróconej osmozy dodawane są niejonowe środki powierzchniowo czynne. Taka kąpiel ma za zadanie usunąć zanieczyszczenia i pozostałości po procesach produkcyjnych. Suszenie złączy odbywa się za pomocą filtrowanego i osuszonego sprężonego powietrza.

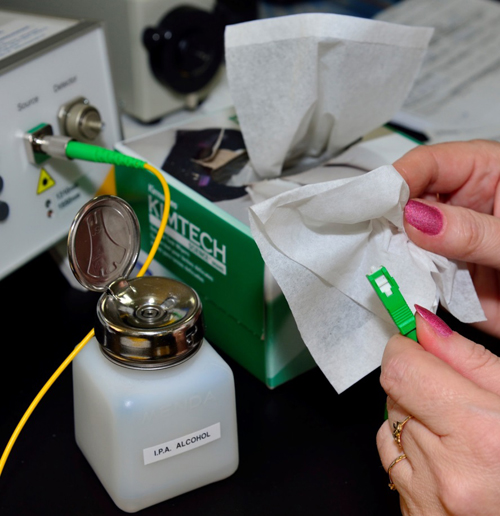

4.2. Alkohol izopropylowy i chusteczki bezpyłowe

W czystych pomieszczeniach, gdzie nie występuje znaczące zapylenie i kurz, możemy stosować chusteczki bezpyłowe i alkohol izopropylowy. Izopropanol pozwala rozpuścić tłuszcz i usunąć ewentualne uporczywe zabrudzenia. Jego niewątpliwą zaletą jest niepozostawianie osadu, w przeciwieństwie do niektórych alkoholi technicznych. Nadmiar alkoholu, rozpuszczony tłuszcz i wszelkie zabrudzenia usuwane są przez potarcie czołem ferruli o chusteczkę bezpyłową. Chusteczka powinna być czysta i ułożona na równym miękkim podłożu. Nie należy pocierać ferrulą dwukrotnie w tym samym miejscu. Jeżeli stwierdzimy, iż skuteczność czyszczenia się pogorszyła, należy zmienić chusteczkę. Wszelkie zanieczyszczenia znajdujące się na chusteczce mogą przyczynić się do zniszczenia czoła ferruli. Zanieczyszczenia na chusteczkę mogą opaść z powietrza, dlatego bardzo ważne jest aby w zależności od stopnia czystości pomieszczenia odpowiednio często zmieniać chusteczkę.

4.3. Czyściki automatyczne i kasety czyszczące

W warunkach polowych najlepiej sprawdzają się przyrządy proste w użyciu i same dbające o czystość materiałów mających kontakt z ferrulą.

Kasety czyszczące pozwalają na wyczyszczenie złączy na sznurach optycznych. Po naciśnięciu spustu, następuje przewinięcie taśmy czyszczącej i otworzenie klapki zabezpieczającej ją przed zabrudzeniem. Należy pamiętać aby nie korzystać wielokrotnie z tego samego fragmentu taśmy czyszczącej. Po wyczyszczeniu złącza puszczamy spust, co powoduje zamknięcie klapki zabezpieczającej materiał czyszczący. Taśma powinna być miękka i nie powinna się strzępić, aby nie uszkodzić złącza i nie pozostawić po sobie zanieczyszczeń. W niektórych rozwiązaniach tego typu kaset wkład z taśmą można wymieniać po zużyciu, niektóre są jednak jednorazowe.

|

|

Czyściki automatyczne, oprócz czyszczenia złączy na końcach sznurów optycznych, pozwalają dodatkowo na czyszczenie złączy przez łącznik. Umożliwia to czyszczenie złączy wpiętych w adaptery we wnętrzu przełącznic, bez konieczności ich demontażu. Czyszczenie w takich czyścikach następuje automatycznie po przesunięciu magazynku, aż do charakterystycznego kliknięcia. W magazynku znajduje się specjalna nić lub taśma czyszcząca. W trakcie przesuwania magazynku taśma jest automatycznie przewijana, a obszar mający styczność ze złączem obraca się. Należy pamiętać, że obszar czyszczony zależy od szerokości nici lub taśmy. Najtańsze przyrządy czyszczą tylko obszar w okolicy włókna, a nie całe czoło ferruli. Pozostawione zanieczyszczenia mogą migrować w kierunku środka ferruli w wyniku gromadzonego ładunku elektrostatycznego. Większość dostępnych na rynku rozwiązań jest jednorazowa (magazynek zawiera zapas na określoną ilość czyszczeń i nie ma możliwości jego wymiany), niektóre jednak mają możliwość dokupienia i wymiany magazynku po zużyciu.

|

|

Przed pojawieniem się czyścików automatycznych powstały takie, w których przewijanie nitki następowało wskutek obracania odpowiedniego pokrętła przez operatora. Były one jednak niewygodne w użyciu i nie zdobyły dużej popularności w środowisku instalatorów.

4.4. Przyrządy czyszczące

Istnieje niewielka rodzina urządzeń dedykowanych do czyszczenia złączy. Za pomocą strumienia wody, środków chemicznych i strumienia powietrza, mogą czyścić złącza w sposób bezkontaktowy. Inne, to napędzane elektrycznie odpowiedniki kaset czyszczących. Niektóre z nich posiadają zintegrowane mikroskopy umożliwiające weryfikację procesu czyszczenia. Urządzanie te są stosunkowo drogie w eksploatacji i wymagają wymiany i uzupełniania środków czyszczących, ale ich niewątpliwą zaletą jest fakt, że efekty czyszczenia nie zależą od umiejętności i doświadczenia operatora.

|

|

W kwestii czyszczenia złączy warto pamiętać też o kilku sprawach:

- nie zaleca się używania do czyszczenia sprężonego powietrza w puszce ani żadnych aerozoli. W trakcie rozprężania gazów następuje gwałtowne ochłodzenie otaczającego powietrza i skraplanie się wody, która może zanieczyścić złącze,

- wszelkie płyny użyte przy czyszczeniu złącza należy usunąć z czoła ferruli przed ponownym podłączeniem złącza. Płyny mogą jedynie rozpuścić tłuszcz lub odkleić uporczywe zabrudzenie. Żaden płyn odparowując nie zabiera ze sobą cząstek stałych. Jeżeli pozostawimy złącze do wyschnięcia bez usunięcia płynu i rozpuszczonych w nim cząstek, to czyszczenie będzie nieskuteczne,

- czyszczenie powinno towarzyszyć każdej komutacji złącza,

- należy pamiętać, aby zawsze czyścić oba złącza w danym połączeniu,

- niezależnie od używanej metody czyszczenia przed dokonaniem komutacji należy zweryfikować czystość obu złączy.

mgr inż. Tomasz Rogowski

Kontakt:

mail: r&d@optomer.pl

tel.: +48 42 611 01 00 wew. 31

Artykuł powstał przy udziale ekspertów z Działu R&D firmy OPTOMER. Zachęcamy do zapoznania się z ich innymi autorskimi rozwiązaniami w zakresie sieci dostępowych.